STATION 4: DER GUTE TON

NAVIGATION ZU DEN EHEMALIGEN TONLÖCHERN/TONINDUSTRIE

Der blaue Marker zeigt Ihre aktuelle Position an, der rote Marker den Standort der Station 4: Ehemalige Tonlöcher/Tonindustrie.

Um sich dorthin navigieren zu lassen, klicken/drücken Sie auf den roten Marker. Es öffnet sich ein Fenster, dort klicken/drücken Sie bitte auf „Routen“.

Es öffnet sich eine Seite, wo Sie angeben können, ob Sie mit dem Auto, zu Fuß oder mit dem Fahrrad zur Station geleitet werden wollen.

INFORMATIONEN ZUR STATION 4: DER GUTE TON

Was hat die Luftaufnahme des KAUTEX-Werkes aus den 1950ger Jahren mit dem Tonabbau in Bechlinghoven zu tun?

Die Antwort lautet: in den Fabrikhallen an der heutigen Kautexstraße wurden in der Zeit zwischen dem ersten und zweiten Weltkrieg keramische Erzeugnisse hergestellt.

Blumentöpfe „Made in Bechlinghoven“

Im Volksmund hieß das Werk „de Pöttchens-Fabrik“. Denn das wichtigste Erzeugnis des Unternehmens waren Blumentöpfe („Bloomepött“). Sie wurden aus dem Ton, der u.a. in den Gruben am Ortsrand von Bechlinghoven abgebaut wurde, hergestellt.

In den Jahren vor 1928 ist die Firma „Tonwaren Otto Lohfing“ als Eigentümer belegt. 1928 war in den Fabrikhallen die „Keramische Fabrik Klee GmbH“ beheimatet. Von 1941 bis 1945 gehörten sie dem Bonner Fabrikanten Eicker, der das Areal an Reinold Hagen vermietete.

Hagen, der in Siegburg ein Metall- und Galvanisierwerk betrieb, hatte sich nach größeren Hallen umsehen müssen, weil das Werk an der Siegburger Wilhelmstraße keine räumlichen Reserven bot. Gut möglich, dass er von dem Areal an der Grenze zwischen Bechlinghoven und Kohlkaul, das damals zur Gemeinde Hangelar, Amt Menden, gehörte, über seine Frau Änne (geb. Lütz) erfahren hatte, die aus Holzlar stammte.

Wie es mit den KAUTEX-Werken an dem neuen Standort weiterging, dazu später mehr!

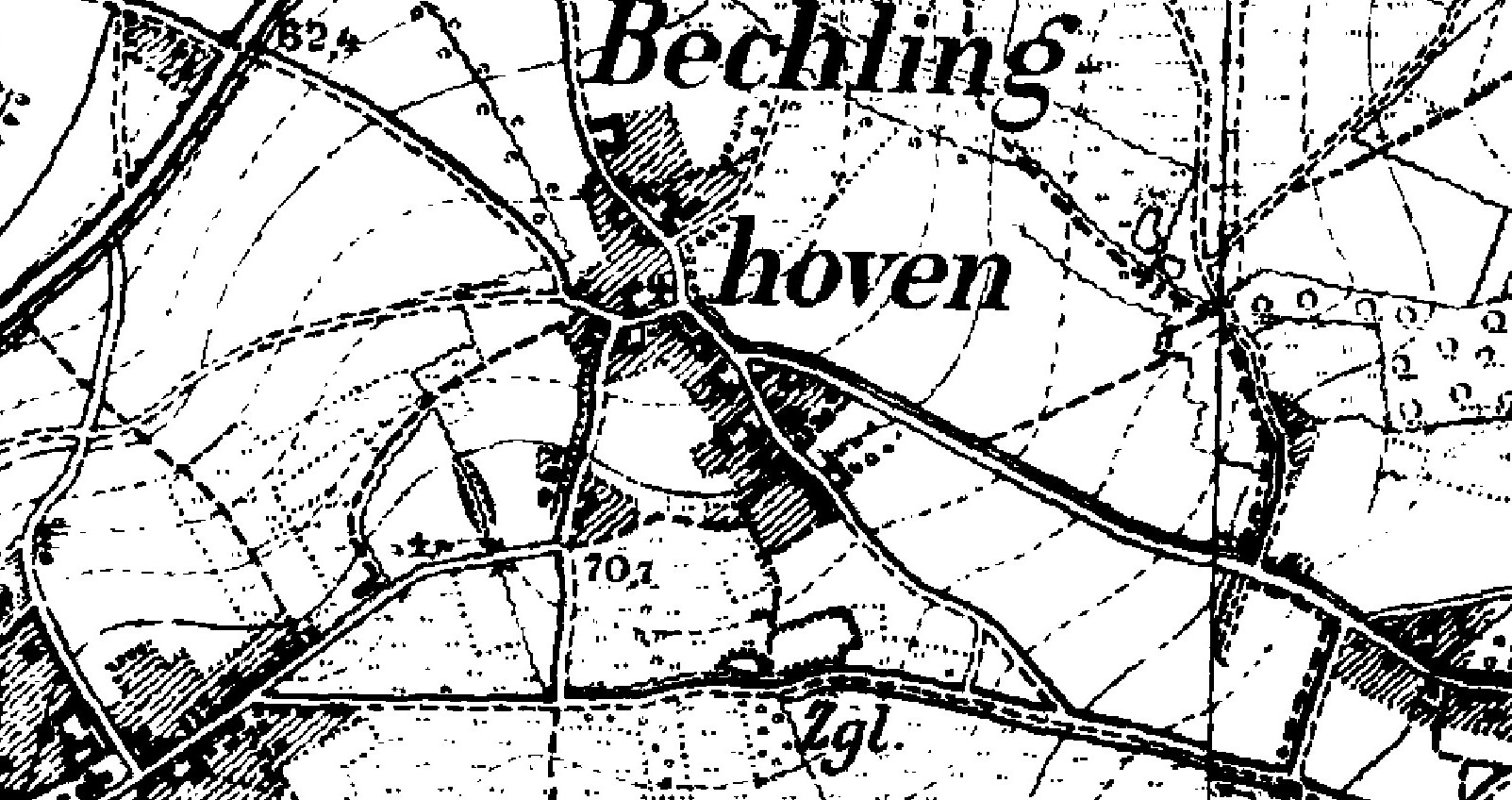

Im Boden: Tone und hochfeuerfeste Sande

Die Geologie entlang des nördlichen Ennerthangs und weiter östlich bis nach St. Augustin weist „mächtige tertiäre Tone und teilweise hochfeuerfeste Sande“ (nach Chr. Günther, Geologie in der Stadtgeschichte von Sankt Augustin) auf. Die Vorkommen an Ton wurden überwiegend im Tagebau abgebaut. Zeugen dieser Aktivitäten sind die zahlreichen heute noch sichtbaren Tonlöcher. Sie sind alle mit Wasser gefüllt – soweit sie nicht als Lagerstätten für Erde, Schutt oder als Mülldeponie dienten – und werden heutzutage als Teichanlagen genutzt.

Bechlinghovener Tonloch

Eines dieser Tonlöcher befindet sich gleich gegenüber dieser Station des Geschichtsweges rechts neben dem Gebäude der Jugendfarm. Ein weiteres war der sog. „Minders Weiher“. Dieser lag 100 m weiter hinter der Mauer auf dem heutigen Gelände des Recycling-Unternehmens KS Containerdienst (Holzlarer Weg 42).

Das größte Bechlinghovener Tonloch aber befand sich unmittelbar unserem Standort gegenüber. Es ist heute eine Grünanlage mit Bolzplatz. Hier befand sich bis ca. 1958 ein großer See (etwa im Dreieck Glückstraße/Holzlarer Weg und begrenzt durch die Trasse der Industriebahn). Nach einem Badeunfall mit tödlichem Ausgang Ende der 1950er Jahre wurde das Tonloch verfüllt.

Weitere Tonlöcher finden sich u.a. entlang des Finkenweges und der Straße „Am Weiher“ in Kohlkaul.

Meist wurde der abgebaute Ton in Lorenbahnen bis zur Industriebahnstrecke transportiert und – wie hier in Bechlinghoven – über ein „Sturzgerüst“ in die Waggons der Industriebahn gekippt. (mehr dazu bei der Station 5 „Anschluss nach Europa“).

„Unter-Tage-Abbau“

In Holzlar wurde der Ton bis 1959 sogar im bergmännischen Verfahren unter Tage abgebaut. Ein Bergwerk der Ton & Quarzbergbau Georg & Schneider, Siershahn (Westerwald) lag in der Nähe der heutigen Straße „Küppersgarten“. Der dort abgebaute Ton war besonders hochwertig und wurde als „keramischer Ton, rotbrennend“ zum Teil per LKW zur Weiterverarbeitung nach Huy Belgien) transportiert. Der Bericht des Bergarbeiters Heinz Palm ist unter „Mehr erfahren“ zu lesen.

Die Ziegeleien

Üblicherweise fand die Weiterverarbeitung des gewonnenen Tons ortsnah statt.

Alten Berichten zufolge hat auch in Bechlinghoven eine Ziegelei existiert, die aus dem Material in einem Ringofen „Feldbrand-Ziegel“ für den Hausbau herstellte.

Die Hastag

Am 5. August 1889 wurde die „Bonner Verblendstein- und Tonwaaren-Fabrik zu Hangelar“ (abgekürzt Hastag für Hangelarer Schamotte und Thonwaren AG) gegründet, die am 13. Mai 1890 ihren ersten Ringofen auf dem Gelände in Großenbusch in Betrieb nahm.

Aufgrund der hohen Nachfrage nach den Produkten wurde bald darauf ein weiterer Ringofen errichtet. Die Hastag war damals schon ein wichtiger Arbeitgeber in der Region: in 1890 beschäftigte man 99 Arbeiter und in 1895 schon 132. Das im Jahr 1927 in „Bonner Schamotte- und Thonwaren-Fabrik“ umbenannte Unternehmen nahm einen steilen Aufschwung und hatte bis 1950 fünf Ringöfen und mehrere Glasuröfen in Betrieb.

Den Ton bezog man aus den mächtigen Tonvorkommen rund um das Werk sowie zum Teil aus der Grube Anna, die sich zwischen Hangelar und Kohlkaul an der Konrad-Adenauer-Straße (heute Reitstall) und auf dem Areal der heutigen Industriemüll-Hochdeponie des Chemieunternehmens DEGUSSA befand.

Die Hastag fertigte unter anderem Kabelhauben, Schienensteine und glasierte Steine.

1972 erlosch die Firma. Wenig später wurden die Gebäude der Hastag abgebrochen und der große Schornstein gesprengt. Heute erinnern noch von Gestrüpp überwucherte Grundmauern entlang der Waldstraße an die Hastag.

Die Hanga

Fast zeitgleich mit der Hastag nahm die Firma „Flemming und Ihrke, Verblendsteinfabrik“ im Jahr 1896 auf einem schon bestehenden Ziegelei-Gelände am Heckenweg/B56 in Hangelar den Betrieb auf. In zwei Glasuröfen fabrizierte man ausschließlich Verblendstein, glasiert und unglasiert.

Nach mehreren Verkäufen und Übernahmen spezialisierte sich die Hanga auf die Fabrikation feuerfester Produkte, säurefester Stahlklinkerbodenplatten und Steinzeug-Fußbodenplatten sowie Kabelschutzschalen, Schienenfüllsteine und Drainagerohre. Außerdem produzierte man Quarzit und Quarzsand.

Der Ton wurde in einer nahegelegenen Tongrube (Grube Renner) zwischen dem Heckenweg und der Kohlkauler Straße (später „Renner-Tonloch“ oder heute „Rennersee“ genannt) abgebaut und mit einer Lorenbahn ins Werk befördert.

Der Betrieb beschäftigte zeitweise 100 Arbeiter. Das Unternehmen musste 1964 Konkurs anmelden, nachdem sich die Absatzmärkte für die hergestellten Produkte verändert hatten.

LINCO

Die LINCO GmbH, (benannt nach den Gründern Linden und Hoffmann) die sich ab 1958 in der unmittelbaren Nachbarschaft etabliert hatte, übernahm nach 1964 einen Teil der Hanga-Fabrik und produzierte feuerfeste Erzeugnisse für die Auskleidung von Industrieöfen. Die andere (östliche) Hälfte des Hanga-Areals mietete 1966 die KAUTEX, die dort ihr Werk II (bis 1975) errichtete.

Mehr erfahren

Ziegelsteine für den Hausbau

Wenn man mit offenen Augen durch Bechlinghoven, Hangelar und die anderen Dörfer in der Umgebung geht, sieht man zahlreiche Gebäude, die mit Ton aus gebrannten Klinkern errichtet sind. Sie stammen zumeist aus der Zeit um die Jahrhundertwende 1900. Die Ziegeleien aus der Umgebung lieferten ortsnah das Baumaterial.

Zahlreiche Beispiele für die Ziegel-Architektur sind in Bechlinghoven zu finden:

Müldorfer Straße

Haus 102 (Foto)

Die Häuser Nr. 51 und 80 wurden später verputzt.

Marktstraße

Hausnummern 69, 74, 96 (heute teilweise verputzt)

Kapitelshof

Hausnummer 3 (stark mit Efeu/wildem Wein bewachsen)

Glückstraße

30 Buchholz-Hof (Klinker in den Gefachen)

Alte Schulstraße

Hausnummer 6

In Hangelar

Vielfach an der Kölnstraße und deren Nebenstraßen

In Hangelar

Die alte Eigentümer-Villa der Hanga (Villa Görtz) am Pützchens Weg

Im Zentrum: der Ringofen

Im Zentrum der Ziegelei befindet sich der Ringofen, (Foto) manchmal auch mehrere. In der Mitte erhebt sich ein Schornstein, der bis zu einer gewissen Höhe mit Steinen gewölbt ummantelt ist. Um den Schornstein werden die zu trocknenden Ziegel gestapelt und darum herum die Feuerglut. Die Glut frisst sich so rund um das Trockengut nach innen. Vorne wird Brennmaterial (Kohle) neu zugelegt und am Ende die Asche entnommen. Ein Brand dauert rund eine Woche.

Der Glasurofen arbeitet nach dem gleichen Prinzip. Die Ziegel werden erhitzt und wenn sie glühen, wird von oben ein Glasur- oder Farbmittel zugegeben, Salz oder Teer. Diese Öfen waren bis ca. 1950 in Gebrauch.

Schamotte

Schamotte besteht aus Tonerde und Aluminiumoxid, die sich zu einem feuerfesten gebrannten Stein verbinden. Da Schamotte künstlich hergestellt wird, findet man sie in dieser Form nicht in der Natur wieder.

KAUTEX – ein „Hidden Champion“ aus unserem Dorf

Am 1. April 1935 gründete Reinold Hagen als junger Ingenieur in Siegburg eine galvanische Anstalt, aus der das Kautex-Werk hervorging.

Reinold Hagen war einer der wenigen, der bereits damals die Zukunftsaussichten des noch kaum bekannten Kunststoffes voraussah und sich an die Verarbeitung des neuen Rohstoffes heranwagte. In den 1930er Jahren gelang es dann, das zu den wichtigsten thermoplastischen Kunststoffen gehörende Polyvinylchlorid (PVC) und später das Polyäthylen herzustellen, die beide wegen ihrer vielseitigen Verwendbarkeit schnell an Bedeutung gewannen.

Diese Werkstoffe besaßen neben anderen Vorzügen die Eigenschaft, chemikalienbeständig zu sein. Reinold Hagen kam deshalb auf den Gedanken, Dichtungsscheiben und Manschetten aus PVC zu fertigen. Die Aufwärtsentwicklung des Unternehmens schritt stetig voran. Als der Betrieb in Siegburg am 6. März 1945 bei einem Bombenangriff zerstört wurde, zählte das Werk 230 Beschäftigte.

Umzug nach Bechlinghoven

Wie so viele, musste auch Reinold Hagen nach dem Kriege neu beginnen.

Da in Siegburg keine Möglichkeit bestand, die Fabrik räumlich zu erweitern, hatte er bereits 1940 den Entschluss gefasst, das Unternehmen nach Bechlinghoven zu verlegen, und ein geeignetes Grundstück mit dem Gebäude der ehemaligen Blumentopffabrik an der Ortsgrenze zwischen Kohlkaul und Bechlinghoven erworben.

Erst nach dem 2. Weltkrieg konnte jedoch über dieses Grundstück frei verfügt werden, weil das alte Fabrikgebäude von der Luftwaffe belegt war, die hier für den Flugplatz Hangelar eine Bekleidungskammer eingerichtet hatte.

Sofort nach Kriegsende begannen die Aufbauarbeiten der Maschinen, die in Siegburg geborgen worden waren. Neue Maschinen gab es nicht! Selbst wenn diese vorhanden gewesen wären, hätten sie nicht produzieren können, da die Rohstoffe fehlten. Die kunststoffverarbeitende Industrie war nämlich auf wenige Herstellerwerke in Westdeutschland angewiesen, die nur etwa 10% des Bedarfs decken konnten, da die großen Produktionsbetriebe in der russisch besetzten Zone lagen.

Mit dem Schrumpfschlauch fing alles an

Nach der Währungsreform im Jahre 1948, als sich die Rohstofflage allmählich normalisierte, setzte der rasche Aufstieg des Unternehmens ein. Das bisherige Produktionsprogramm wurde erweitert und auf dem Gebiet der Schlauchfertigung gelang eine besondere Entwicklung: 1949 lief die Herstellung von Schrumpfschlauch an.

Das war möglich, weil Reinold Hagens Bruder Norbert ein Verfahren entwickelt hatte, mit dem fest anliegende Überzüge oder Ummantelungen aus Kunststoff auf Profile gezogen werden konnten.

Ein Fehler brachte die Idee: Blasformtechnik

Durch einen Verarbeitungsfehler kam Reinold Hagen auf die Idee, den Kunststoff gezielt aufzublasen, so wie man es mit Glas seit Jahrhunderten machte.

Norbert Hagen griff den Gedanken auf und entwickelte das Verfahren auf einer umgebauten Spindelpresse – eine weitere Voraussetzung für die Geburt des ersten10-Liter-Ballons 1950 aus Polyethylen, des ersten nahtlos geblasenen Großbehälters der Welt. Die Blasformtechnik von Glas auf Kunststoff übertragen zu haben, war die größte Innovation von Norbert und Reinold Hagen. Sie erreichten sie durch Improvisation, Initiative und Ideen und verkörperten damit ein Stück weit die für Deutschland typische Bastlerinnovation

Weltweit die Nase vorn

So gelang es KAUTEX als erster Firma der Welt, einen 10-Liter-Ballon und einen 10-Liter-Eimer aus Polyvinylchlorid (PVC) herzustellen. Der Durchbruch beim Aufblasen des Kunststoffes gelang allerdings erst mit Polyethylen, das sich im Unterschied zu PVC besser extrudieren ließ. 1959 wurde KAUTEX zum größten Produzenten für geblasene Kunststoff-Hohlkörper auf dem europäischen Kontinent.

KAUTEX hat über 120 Patente

Schon 1950 beantragte Reinold Hagen das erste Patent für die Flaschenherstellung aus Kunststoff.

Heute besitzt das Kautex-Werk mehr als 120 Patente im Zusammenhang mit dem Blasformverfahren.

Fässer, Ballons und Schläuche

Die Kautex-Maschinen produzierten in den 1960er Jahren täglich Hunderttausende von Kunststoff-Flaschen, -Tuben und Ampullen. Das Fassungsvermögen dieser Hohlkörper reicht von der kleinsten Phiole bis zum 200-Liter-Faß. Das Herstellungsprogramm erstreckt sich von Fässern, Ballons und nüchternen Formflaschen über bizarre Formen für Kosmetikverpackungen bis zu rein technischen Gebilden, die unter anderem im Maschinen- und Automobilbau verwendet werden.

Außer solchen Hohlkörpern stellt KAUTEX noch Kunststoffplatten, Schläuche, Schrumpfschläuche und patentierte Schrumpfhüllen für Griffe von Werkzeugen her.

Blasformmaschinen Marke „Eigenbau“

Das Kautex-Werk arbeitet fast ausschließlich mit Maschinen, die in der eigenen Maschinenfabrik nach selbst entwickelten Plänen gebaut werden.

Die Hagen-Brüder

Nicht nur Norbert Hagen stellte sich in den Dienst der Firma KAUTEX, auch der jüngste Bruder, Theo. Gleichwohl richtete Reinold das äußere Erscheinungsbild ganz auf seine Person aus. Das Zusammenspiel der Hagen-Brüder lässt sich in etwa so beschreiben: Reinold war der Visionär, Norbert der Tüftler, Theo die helfende Hand in vielen Bereichen und Reinolds Ratgeber.

KAUTEX – Hidden Champion

Mit dieser Firmengeschichte ist das Unternehmen wahrlich ein „heimlicher Gewinner“, so lautet die Übersetzung der vom Unternehmensberater Hermann Simon eingeführten Definition. Sie steht für relativ unbekannte, aber marktführende Unternehmen, die in einem Nischenmarkt erfolgreich sind.

KAUTEX heute

KAUTEX selbst gehörte von 1989 bis 1996 zu den Klöckner Werken und seit 1996 zum Textron-Konzern. Heute beschäftigt KAUTEX weltweit 4.600 Mitarbeiterinnen und Mitarbeiter an 40 Standorten in 15 Ländern.

Mehr: www.kautex.com

Maschinenbau in chinesischer Hand

Nachdem die Kautex Maschinenbau im August 2023 einen Antrag auf ein Insolvenzverfahren in Eigenverwaltung gestellt hatte, wurden im Januar 2024 alle wesentlichen Vermögensgegenstände sowie der gesamte Geschäftsbetrieb des Maschinenbauers an die deutsche Tochtergesellschaft des chinesischen Investors Jwell übertragen. Durch die Transaktion bleibt ein großer Teil der Arbeitsplätze erhalten.

Mehr: www.kautex-group.com

Dr. Reinold Hagen Stiftung

So wie Reinold Hagen, der als Unternehmer selbst ein Mann der Tat war, entwickelt die Stiftung ihre Initiativen in der beruflichen Aus- und Weiterbildung sowie der Forschung und Entwicklung im Bereich der Kunststofftechnik und des Maschinenbaus.

In den Lehrwerkstätten der Stiftung werden täglich bis zu 100 Auszubildende überbetrieblich in den Berufsfeldern Metall-, Kunststoff-, Elektro- sowie Informationstechnik ausgebildet.

Der Auftrag: Menschen fördern, Technik gestalten.

Die Stiftung initiiert Vorhaben im Bildungs- und Forschungsbereich und konzentriert sich dabei auf die Bereiche, in denen sie aufgrund ihrer Historie besonders hohe Kompetenz erworben hat: Kunststofftechnik mit dem Schwerpunkt Blasformen und Maschinenbau, gewerblich-technische Aus- und Weiterbildung sowie Projekte zur Berufswahlorientierung. Ein weiterer Schwerpunkt der Stiftungsaktivitäten sind Projekte zur Berufsorientierung mit dem Ziel, bei jungen Menschen Begeisterung für Technik zu wecken, ihre Inhalte erlebbar und „begreifbar“ zu machen.

Weil Aus-und Weiterbildung der Motor für technischen Fortschritt und Erfolg in unserer Gesellschaft sind, ist die Stiftung Gesellschafter der Weiterbildungsgesellschaft der IHK Bonn/Rhein-Sieg.

Anekdote:

Olympische Sitzmöbel im Gemüsegarten

Frank Stommel (Jahrgang 1961) ist auf der Pützchener Marktstraße aufgewachsen. Er erinnert sich, dass der Nachbar der Familie Stommel, Heinrich Wirz, in seinem Gemüsegarten eine Gartenbank aufgebaut hatte, die nicht wie üblich über eine Sitzbank auf Holzbrettern verfügte.

Sie bestand vielmehr aus einer Reihe von Sitzschalen aus Kunststoff. Der neugierige 13-Jährige fragte den älteren Herrn, wo er denn diese außergewöhnlichen Gartenmöbel aufgetrieben habe. Woraufhin ihm Heinrich Wirz erklärte, dass dies Original-Sitzschalen aus dem Münchner Olympiastadion seien, die die Firma KAUTEX exklusiv im Blasformverfahren hergestellt und für die Olympiade 1972 in München geliefert habe.

Da der „Wierze Hein“, wie Frank Stommels Nachbar im Ort genannt wurde, jahrelang als Pförtner im KAUTEX-Werk tätig war, durfte er sich wohl aus dem Produktionsüberschuss bedienen.

DANKSAGUNG

Die Gestaltung dieser Station des Geschichtsweges wurde dank finanzieller Unterstützung von C-CONNECT RHEIN (Jochen Rösgen) ermöglicht.

Wir danken dem Denkmal- und Geschichtsverein Bonn Rechtsrheinisch e.V., Stephan Hagen, Victoria Müller und dem Stadtarchiv Sankt Augustin für wertvolle Hinweise und die freundliche Überlassung von Fotos.